食品鏈工廠質量管理實務 手把手教你管質量,筑牢餐飲管理基石

在餐飲行業,從田間到餐桌的漫長鏈條中,食品鏈工廠(如中央廚房、食品加工廠、預制菜工廠等)扮演著承上啟下的核心角色。其質量管理水平,直接決定了終端餐飲門店的食品安全、出品穩定與運營效率。本文將手把手拆解食品鏈工廠的質量管理實務,為餐飲管理者提供一套可落地的行動指南。

一、 基石:構建全員質量文化與體系

質量管理絕非質檢部門孤軍奮戰,而應始于頂層設計,融入企業血液。

- 領導層承諾:最高管理者必須將質量安全置于戰略首位,提供充足資源,并身體力行。

- 全員培訓與授權:定期對全體員工(包括一線操作工、采購、倉管等)進行食品安全、衛生規范、操作標準(SOP)培訓,并通過考核。鼓勵員工發現問題并有權“叫停”不合格流程。

- 文件化體系:建立并嚴格執行以HACCP(危害分析與關鍵控制點)為核心的質量管理體系文件,包括質量手冊、程序文件、作業指導書、記錄表格等,確保事事有標準,步步可追溯。

二、 源頭:嚴把供應商與入廠檢驗關

優質輸出始于優質輸入。

- 供應商評審與管理:建立嚴格的供應商準入與評估制度,對其資質、生產基地、質量管理體系進行現場審核。與核心供應商建立戰略合作與聯動機制。

- 入廠檢驗標準化:對每批來料(原材料、包材等)制定明確的驗收標準(感官、理化、微生物指標)。配備必要的快速檢測設備(如農殘速測儀、中心溫度計),對高風險原料(如肉類、水產)實行“批批檢”或強化檢驗。

- 追溯信息錄入:詳細記錄供應商、批次、到貨時間等信息,為全過程追溯打下基礎。

三、 過程:鎖定關鍵控制點,實現標準化作業

生產過程是質量形成的核心環節。

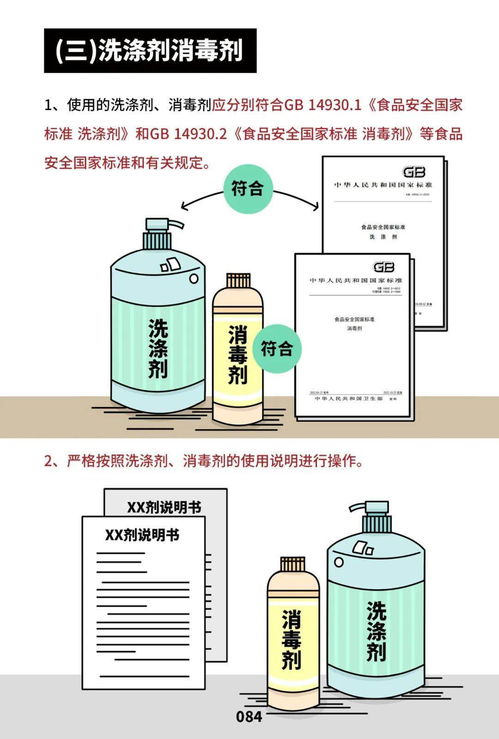

- 環境與人員衛生:工廠設計符合衛生分區(清潔區、準清潔區、一般作業區);嚴格執行人員健康管理、工作服清洗消毒、進出車間洗手消毒程序;制定詳細的設備、工器具清潔消毒計劃(CIP/COP)。

- 工藝參數精準控制:對熱加工(如烹飪、殺菌)、冷卻、金屬檢測等CCP(關鍵控制點)進行連續監控和記錄。例如,殺菌溫度時間必須精確達標,產品中心溫度冷卻速度需嚴格控制以防微生物滋生。

- 標準化作業(SOP)可視化:將關鍵工序的SOP以圖文并茂的形式張貼在工位旁,確保每位員工,尤其是新員工,都能準確無誤地執行。定期進行SOP符合性檢查。

- 異物防控:建立全面的異物(金屬、玻璃、塑料、毛發等)防控體系,包括設備維護、工器具管理、人員規范、以及金屬探測/X光機等檢測設備的有效使用與核查。

四、 出廠與追溯:守住最后防線,賦能餐飲終端

- 成品檢驗與放行:制定嚴于國家標準的內部成品檢驗標準。除了常規項目,可模擬餐飲復熱條件進行品評。嚴格執行“檢驗合格放行”制度,質量負責人擁有“一票否決權”。

- 倉儲與物流管控:成品庫實行溫濕度監控(特別是冷凍、冷藏產品)。遵循“先進先出”(FIFO)原則。冷鏈物流車輛需配備溫度記錄儀,確保運輸途中溫度符合要求。

- 高效追溯系統:利用信息化手段(如條碼、RFID),實現從原料到成品,再到配送至餐飲門店的全鏈條正向追蹤與反向溯源。一旦發生問題,能在最短時間內鎖定問題批次、查明原因、實施召回,將影響降至最低。

- 客戶反饋閉環:建立與餐飲門店的暢通溝通渠道,主動收集關于產品質量、包裝、食安等方面的反饋,并迅速分析、改進,形成管理閉環。

五、 持續改進:利用數據驅動質量提升

- 質量數據化:系統收集入廠檢驗合格率、過程CCP合格率、成品檢驗合格率、客戶投訴率等數據。

- 定期分析與復盤:每月召開質量分析會,運用統計分析工具(如柏拉圖、魚骨圖)找出主要問題點。

- 糾正與預防措施(CAPA):對任何偏離(不合格品、客戶投訴、內部 audit 發現)都必須啟動CAPA流程,不僅要糾正本次問題,更要分析根本原因,采取預防措施防止再發生。

###

食品鏈工廠的質量管理,是一門融合了科學、技術與藝術的實務學問。它要求管理者既要有“鐵腕”執行標準的決心,又要有“匠心”持續改進的智慧。通過構建堅實的體系、把控每個細節、并賦能下游餐飲伙伴,食品鏈工廠不僅能筑牢食品安全防線,更能成為餐飲品牌穩健擴張、贏得消費者信賴的最強后盾。手把手管好質量,就是手把手夯實餐飲企業的生命線。

如若轉載,請注明出處:http://www.pcmei.com/product/289.html

更新時間:2026-02-10 19:20:03